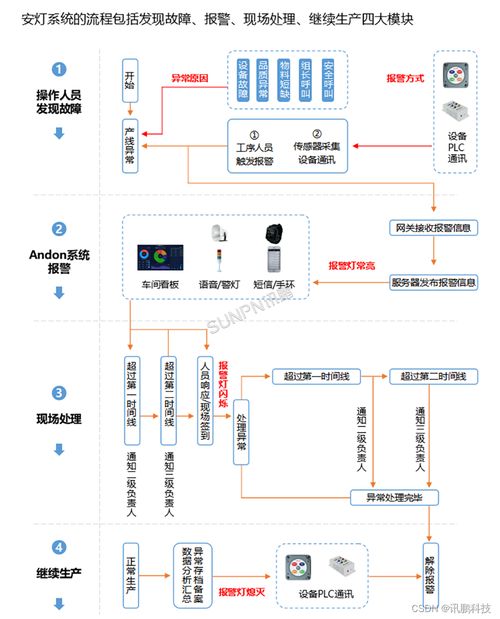

在現代化、精益化生產的浪潮中,如何實現生產異常的快速響應與透明化管理,是制造企業提升效率、保障質量的關鍵挑戰。工廠安燈呼叫系統(Andon System),作為實現這一目標的利器,已從傳統的“拉繩報警”演變為深度融合信息技術的智能化解決方案。其核心價值在于,通過與底層自動化設備、上層信息管理系統的深度集成,構建一個實時、可視、協同的生產異常處理閉環。

一、 系統核心構成與運作機制

一個完整的現代安燈呼叫系統解決方案,通常由以下層次構成:

- 現場層: 部署于生產線各工位的安燈終端(如觸摸屏、物理按鈕、拉繩等)、狀態指示燈(三色燈塔)、信息看板以及必要的傳感器。員工在遇到物料短缺、設備故障、質量異常、尋求技術支持等情況時,可一鍵觸發呼叫。

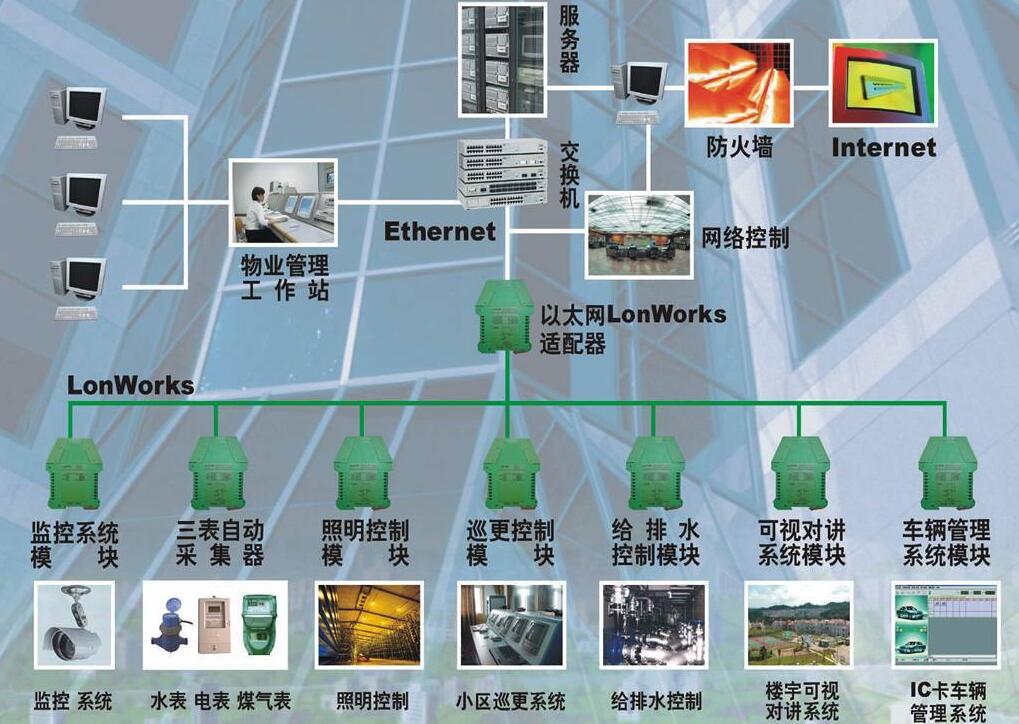

- 網絡與數據采集層: 負責將現場信號實時、可靠地傳輸至服務器。這通常涉及工業以太網、無線網絡(如Wi-Fi、5G)以及各類工業通信協議(如OPC UA、Modbus、Profinet)的集成,確保與PLC、機器人、檢測設備等的數據互通。

- 平臺與應用層: 這是系統的“大腦”。一個集成的安燈管理平臺不僅接收和處理呼叫事件,更能實現:

- 事件自動分類與分級: 根據預設規則,將呼叫自動分派至對應的責任人(如維修班、物料員、質檢員、班組長)。

- 多渠道實時通知: 通過PC端彈窗、移動APP推送、短信、廣播等多種方式,確保相關人員第一時間獲知信息。

- 全過程跟蹤與計時: 從呼叫發起、響應、處理到關閉,全過程狀態可視,并自動記錄各環節耗時,為分析響應效率提供數據支持。

- 可視化看板: 在車間大屏、管理辦公室屏幕動態顯示整個車間的安燈狀態、呼叫類型分布、響應超時情況等,實現生產狀態一目了然。

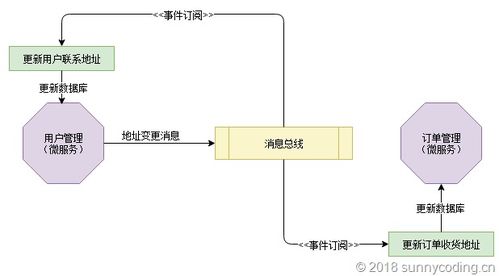

- 信息系統集成層(解決方案的核心價值所在): 這是安燈系統從“孤立工具”升維為“智慧神經”的關鍵。專業的集成服務將安燈系統與工廠現有的信息系統無縫連接:

- 與MES(制造執行系統)集成: 呼叫事件可自動關聯至具體的生產工單、工序和設備,異常數據(如停機原因、時長)自動反饋回MES,用于計算準確的設備綜合效率(OEE)和生產績效。

- 與ERP(企業資源計劃)集成: 物料短缺類呼叫可自動觸發采購申請或倉庫補料指令,打通生產現場與供應鏈的信息流。

- 與CMMS(計算機化維護管理系統)集成: 設備故障類呼叫可直接在CMMS中生成維修工單,記錄維修過程與備件消耗,形成預測性維護的數據基礎。

- 與質量管理系統(QMS)集成: 質量異常呼叫可關聯具體缺陷代碼和產品批次,啟動質量追溯與改進流程。

二、 專業信息系統集成服務的關鍵環節

實施此類解決方案,遠非簡單安裝硬件和軟件。專業的集成服務商需提供從規劃到運維的全生命周期服務:

- 需求分析與方案設計: 深入調研生產流程、異常類型、現有IT架構和組織職責,設計貼合實際的呼叫流程、響應機制及與各系統的數據接口方案。

- 技術選型與定制開發: 根據工廠環境(防塵、防爆要求等)和集成復雜度,選擇合適的硬件與軟件平臺。針對特定需求進行定制化開發,確保用戶體驗與業務流程高度匹配。

- 系統部署與集成實施: 完成硬件安裝、網絡鋪設、軟件部署,并嚴格按照接口規范,實現與MES、ERP等系統的數據對接與業務聯動。此階段需進行充分的聯合調試。

- 培訓與變革管理: 對一線操作人員、班組長、維修人員及管理者進行分層培訓,確保他們理解系統價值并熟練使用。推動管理流程與系統應用的適配,保障系統真正用起來、用得好。

- 持續優化與運維支持: 系統上線后,基于運行數據持續優化響應規則和看板內容。提供穩定的技術支持和定期巡檢,保障系統長期可靠運行。

三、 方案帶來的核心價值

通過實施集成的安燈呼叫系統解決方案,制造企業能夠收獲多維度的收益:

- 提升響應與解決速度: 減少異常發現、傳遞、尋找人員的時間,將技術人員“等人來找”變為“主動奔赴”,大幅縮短平均修復時間(MTTR)。

- 實現生產全透明化: 管理層無論身處何處,都能實時掌控車間狀態,使隱蔽的問題可視化,管理決策由經驗驅動轉向數據驅動。

- 固化精益管理流程: 將標準化的異常處理流程嵌入系統,確保每一次異常都能按既定規則得到跟蹤和閉環,持續改善生產體系。

- 積累寶貴數據資產: 系統自動積累的異常類型、頻率、處理時間等數據,是進行根源分析、預防性維護、工藝優化和人員培訓的寶貴資源。

- 賦能一線員工: 賦予員工快速求助的渠道,提升其參與感和滿意度,同時減輕班組長協調負擔,使其更專注于現場管理。

結論

工廠安燈呼叫系統已不再是簡單的報警裝置,而是以信息系統深度集成為核心的智能制造神經末梢。一個成功的解決方案,關鍵在于將硬件、軟件、網絡與工廠現有的信息化骨架有機融合,通過專業的集成服務,構建一個事件驅動、數據聯動、流程協同的智能響應網絡。這不僅是技術的升級,更是管理理念與生產文化的革新,為工廠邁向數字化、智能化奠定了堅實的現場基礎。