隨著食品工業的不斷發展,食品安全和質量控制成為企業關注的核心。食品車間潔凈工程系統作為保障生產環境潔凈度的關鍵,結合現代信息技術,能顯著提升生產效率和產品質量。本文將探討食品車間潔凈工程系統的構成、要求,以及信息系統集成服務在此領域的應用。

一、食品車間潔凈工程系統概述

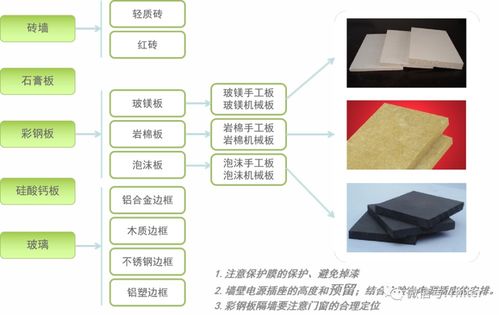

食品車間潔凈工程系統旨在通過控制空氣潔凈度、溫濕度、微生物和塵埃粒子等參數,為食品生產提供無污染的環境。該系統通常包括空氣凈化系統、通風與空調系統、潔凈室結構設計和消毒設施等組件。例如,高效空氣過濾器(HEPA)可去除空氣中99.97%的微粒,而正壓設計能防止外部污染物進入車間。

二、食品車間潔凈工程系統的要求

為確保食品安全,潔凈工程系統需符合國家標準和行業規范,如GB 50073《潔凈廠房設計規范》和食品行業相關衛生標準。具體要求包括:

1. 潔凈度等級:根據生產流程,設定不同的潔凈區域,如一般潔凈區(如包裝區)和高級潔凈區(如配料區),空氣潔凈度需達到相應等級(如ISO 5級或更高)。

2. 溫濕度控制:通常溫度應維持在18-26°C,濕度在45%-65%,以防止微生物滋生和產品變質。

3. 消毒與衛生:定期使用紫外線、臭氧或化學消毒劑進行環境消毒,并建立嚴格的清潔程序。

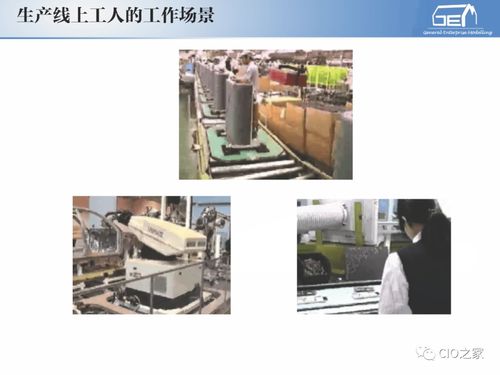

4. 人員管理:員工需穿戴潔凈服、口罩和手套,并通過風淋室去除表面污染物。

這些要求不僅保障食品衛生,還能延長產品保質期,減少召回風險。

三、信息系統集成服務的應用

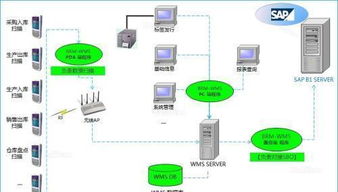

在食品車間潔凈工程中,信息系統集成服務通過整合傳感器、監控設備和數據分析平臺,實現智能化管理。具體應用包括:

- 環境監控系統:集成溫濕度、壓差和微粒傳感器,實時采集數據并傳輸至中央控制系統。當參數超標時,系統自動報警,并調整設備運行,確保環境穩定。

- 數據管理與追溯:利用物聯網和大數據技術,記錄潔凈區的歷史數據,便于追溯污染源和分析趨勢。例如,結合食品生產管理系統,可快速識別問題批次,提高召回效率。

- 自動化控制:集成PLC(可編程邏輯控制器)和SCADA(監控與數據采集系統),實現通風、空調和消毒設備的自動調節,減少人為錯誤,提升能源效率。

- 遠程監控與維護:通過云端平臺,管理人員可遠程訪問車間數據,進行故障診斷和預測性維護,降低停機時間。

四、綜合優勢與未來展望

將信息系統集成服務融入食品車間潔凈工程,可帶來多重優勢:提高生產效率、降低運營成本、增強合規性,并支持可持續發展。例如,通過智能優化,能耗可減少15%-20%。隨著人工智能和5G技術的發展,潔凈工程系統將更加自適應和高效,推動食品行業向智能化、綠色化轉型。

食品車間潔凈工程系統及其與信息系統集成服務的結合,是現代食品工業不可或缺的部分。企業應重視系統設計與維護,采用先進技術,以確保食品安全和競爭力。